Timeline

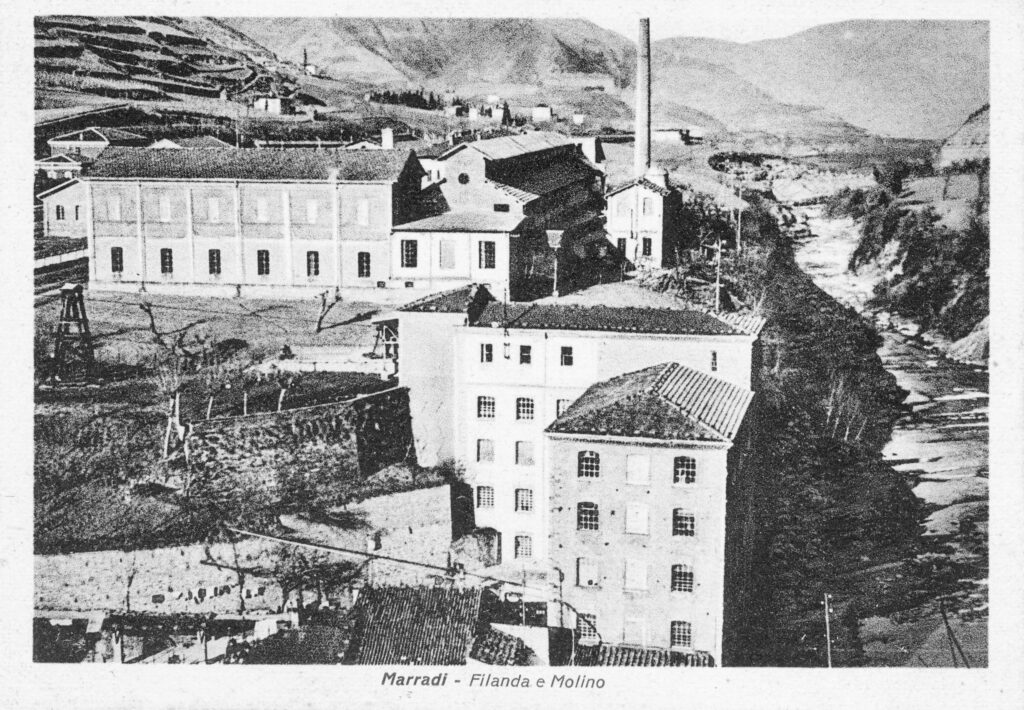

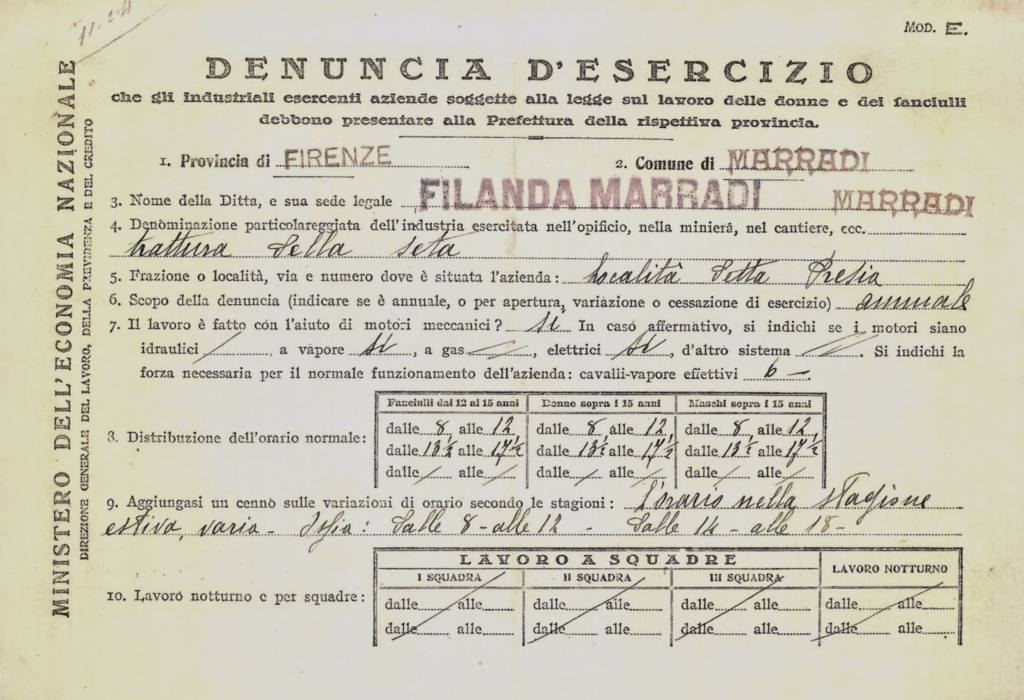

Seidenproduktion in Italien – 1900er Jahre

Die Seidenproduktion und -kultivierung in Italien begann im elften Jahrhundert n. Chr. Zu dieser Zeit wurden Seidenraupen nur mit einheimischen schwarzen Maulbeerbäumen gezüchtet. In den kommenden Jahrhunderten stellte Italien luxuriöse Seidenstoffe aus importierten ausländischen Seidenfäden her. Dies änderte sich jedoch im 15. Jahrhundert, als die Praxis der Verwendung und Kultivierung nicht-einheimischer weißer Maulbeerbäume aus China nach Italien kam. Dank dieser Bäume hatten die Blätter eine bessere Qualität und erleichterten somit die Produktion italienischer Seidenfäden für Luxusprodukte.

Im Laufe des 20. Jahrhunderts war Italien der zweitgrößte Exporteur von Seidenfäden weltweit. Plötzlich brach eine verheerende Epidemie bei den Seidenraupen aus und ruinierte die Produktion, dies geschah von 1845 bis 1880. Dennoch reisten italienische Experten nach Ost- und Innerasien, um enorme Mengen gesunder Seidenraupeier zu kaufen, um ihre Produktion aufrechtzuerhalten. Schließlich wurden japanische Seidenraupen zur besten Wahl und wurden etwa 20 Jahre lang von Japan nach Italien transportiert. Dadurch wurden die Beziehungen zwischen Italien und Japan gestärkt und sie waren enger denn je.

Zwischen den 1950er und 1970er Jahren wurden Veneto und Friulie zu den beiden größten italienischen Seidenproduzenten. Leider hat Italien seit den 1960er Jahren, also seit mehr als 50 Jahren, keine 100% Seide mehr produziert, da die Arbeitskosten in anderen Ländern wie China relativ niedriger sind.

Wie wird Seide produziert?

1. Serikultur

Serikultur ist der Begriff, der den Prozess beschreibt, Seidenraupen zu sammeln und zu ernten, insbesondere den Kokon, um Materialien zu gewinnen. Weibliche Seidenspinner können etwa 300 bis 500 Eier legen. Diese Eier schlüpfen dann zu Seidenraupen, die in einer sehr kontrollierten und eingeschränkten Umgebung inkubiert werden, bis sie sich in Raupen verwandeln. Anschließend werden die Seidenraupen kontinuierlich mit einer großen Menge Maulbeerblätter gefüttert, um ihr Wachstum zu fördern. Dies dauert etwa 6 Wochen, bis die Seidenraupe ihr volles Potenzial erreicht hat. In dieser Zeit hören die Seidenraupen auf zu fressen und sind bereit, ihren Kokon zu spinnen. Wenn der Kokon an einem sicheren Rahmen befestigt ist, vorzugsweise an einem Baum, kann die Seidenraupe beginnen, ihren Seidenkokon zu spinnen, indem sie ihren ganzen Körper in einer Acht-Bewegung dreht. Dieser Prozess dauert etwa 300.000 Umdrehungen und dauert 3 bis 8 Tage.

2. Fadengewinnung

Nachdem die Seidenraupen ihren Kokon gesponnen haben, verschließen sie sich darin und es ist Zeit, die Seidenfäden zu gewinnen. Eine einzelne Seidenraupe produziert einen einzigen Seidenfaden, der etwa 100 Meter lang ist und durch ein natürliches Gummi namens Sericin zusammengehalten wird. Die Kokons werden in kochend heißes Wasser gelegt, um sie zu erweichen und das Sericin aufzulösen, das den Kokon zusammenhält. Dies ist einer der wichtigsten Schritte während des Produktionsprozesses, da dies sicherstellt, dass der Seidenfaden nicht beschädigt wird. Jeder Faden wird äußerst vorsichtig von seinem Kokon abgewickelt, in einzelne lange und weiche Fäden. Einige Reste von Sericin können auf den Fäden verbleiben, um die weiche Faser während der Verarbeitung zu schützen, werden jedoch dann mit Seife und kochendem Wasser ausgewaschen.

3. Färben

Wenn die Seidenfäden erfolgreich gewaschen und entgummiert wurden, werden sie gebleicht und getrocknet, bevor der Färbevorgang beginnt. Traditionelle Färbetechniken verwendeten Farbstoffe aus natürlichen Ressourcen wie Pflanzen oder Früchten. Die Fäden werden zusammen in großen Bündeln in einem Topf mit heißen Blättern und Wasser eingeweicht. Dieser Vorgang wird mehrere Tage hintereinander wiederholt, um eine richtige Farbe zu erzielen. Diese Technik hat sich jedoch weiterentwickelt und verändert und ist in der Seidenproduktionswelt ausgestorben. Hersteller verwenden vorzugsweise verschiedene Farbstoffe, am bekanntesten sind Säurefarbstoffe oder Reaktivfarbstoffe. Beide Farbstoffe bieten eine größere Auswahl an Farben und Schattierungen, die dann einer breiteren Nachfrage dienen können. Die allgemeine Idee hinter dieser neuen Technik bleibt jedoch sehr ähnlich. Die Seide wird in einem Farbbad eingeweicht, um die gewünschte Farbe zu erhalten. In einigen Fällen handelt es sich dabei um den letzten oder einen der letzten Schritte dieses Prozesses, da viele Hersteller im Allgemeinen das Stückfärben bevorzugen, um unnötigen Abfall zu reduzieren. Durch das Vorhalten von reinweißem Material, das bereit zum Färben ist, wird der Bedarf an Lagerbeständen in sehr spezifischen Farben erheblich reduziert, die nicht bestellt wurden und dann nie verwendet werden.

4. Spinnen

Das traditionelle Spinnrad wird immer ein Teil des Seidenherstellungsprozesses sein. Obwohl diese Maschine im Laufe der Jahre ziemlich gut verbess wurde und den Industrialisungsprozess vorgetrieben hat, ist das in der Lage, Seidenäden viel schn zu spinnen, ahmt immer noch die Funktion desischen Spinnrads nach Dieser Schritt ist sehr und besteht darin, gefärbten Fasern auf eine Spule zu spinnen abzuwickeln, die Größen haben kann Anschließend wird die Seide flach ausgelegt und ist bereit für den nächsten Schritt, das Weben.

5. Weben

Das Weben ist der Prozess, bei dem das Endprodukt entsteht. Seide kann auf viele verschiedene Arten gewebt werden, zum Beispiel Satinbindung oder Leinwandbindung, es gibt auch die offene Bindung, die am häufigsten vorkommt. Die Veredelung der Seide hängt davon ab, welche Art von Bindung verwendet wurde. Beim Weben werden zwei Garnsätze miteinander verkreuzt, wodurch sie sich umschlingen und ein starkes und widerstandsfähiges Stück Stoff entsteht. Der Faden wird im rechten Winkel zueinander gewebt, zwei verschiedene Winkel können als Kette und Schuss bezeichnet werden. Eine Kette verläuft vertikal entlang des Stoffes, während ein Schuss horizontal über die Fäden verläuft.

6. Drucken

Dies ist ein sehr neuer Schritt und wird verwendet, wenn die Seide ein präzises Muster oder Design haben soll. Es gibt zwei Arten des Druckens: Digitaldruck oder Siebdruck. Beim Digitaldruck und Seide wird ein spezieller Textildrucker verwendet, der Tinte verwendet, um handgezeichnete oder digital erstellte Kunstwerke auf den Stoff zu übertragen. Siebdruck ist der traditionellste und älteste Prozess. Es handelt sich um eine eher manuelle Methode, erzielt jedoch im Wesentlichen den gleichen Effekt wie der Digitaldruck. In einigen Fällen kann jedoch ein lebendigeres und kräftigeres Aussehen auf den Stoff aufgetragen werden.

7.Veredelung

Dies ist der letzte Schritt, Seiden müssen veredelt werden. Durch die Veredelung erhält ein Stück Seide einen hochglänzenden Glanz. Die Veredelung von Seide kann auf verschiedene Arten erfolgen, hauptsächlich durch das Auftragen verschiedener chemischer Behandlungen, die eine Vielzahl wertvoller Eigenschaften hinzufügen, einschließlich der am häufigsten verwendeten Brandschutz- und Knitterfestigkeit.